Nas primeiras edições do nosso newsletter vimos que um bom programa de PCM começa com uma boa avaliação da criticidade dos equipamentos do parque industrial, com o objetivo de estabelecer um consenso sobre quais ativos são genuinamente críticos e até que ponto determinada falha de um ativo pode afetar a produção, utilização, qualidade e segurança das operações. A partir dessa avaliação é possível definir a prioridade de cada ativo e também orientar a colocação de sensores para monitorar suas atividades e mitigar seus riscos de falha. Estamos vendo também que o PCM 4.0 usa tecnologias avançadas para realizar análises preditivas e gerar soluções por meio da integração de práticas de manutenção que lidam com coleta de dados, processamento, análise, visualização e tomada de decisão.

A manutenção inteligente e sustentável é o elemento-chave na manutenção 4.0, onde a integração de tecnologias digitais permite o acesso instantâneo às informações detalhadas em tempo real e gerencia os ciclos de vida dos ativos.

Para integrar o chão de fábrica em um ambiente da Indústria 4.0, todos os níveis de gerenciamento de manutenção precisam estar conectados com os outros níveis de gerenciamento de produção para garantir a harmonia geral de maneira inteligente. O principal desafio em tornar um gerenciamento de manutenção existente em sistemas inteligentes é atualizá-los para usar as três principais tecnologias: IoT, big data e computação em nuvem.

Integração direta TA-TI

Em geral, toda fábrica tem um grupo de equipamentos com algum tipo de automação embarcada, seja stand alone ou automação integrada, onde a própria máquina é capaz de verificar seu funcionamento através de lógicas de diagnóstico e, em alguns casos, informar aos operadores falhas em suas IHM’s. Vivemos a era da informação e temos condições para integrar tecnologias que antes não se conversavam, gerando oportunidade para utilizar de maneira estruturada as informações coletadas diretamente das máquinas através da integração TA-TI a fim de alimentar indicadores estratégicos de manutenção e produtividade.

Com base nessa ótica, faça uma análise aí na sua fábrica e avalie se é possível coletar de dados para seu CMMS utilizando os sistemas embarcados em suas máquinas. Conte para a gente. Nosso objetivo é contribuir com a sua jornada.

Sensoriamento e coleta de dados via IoT?

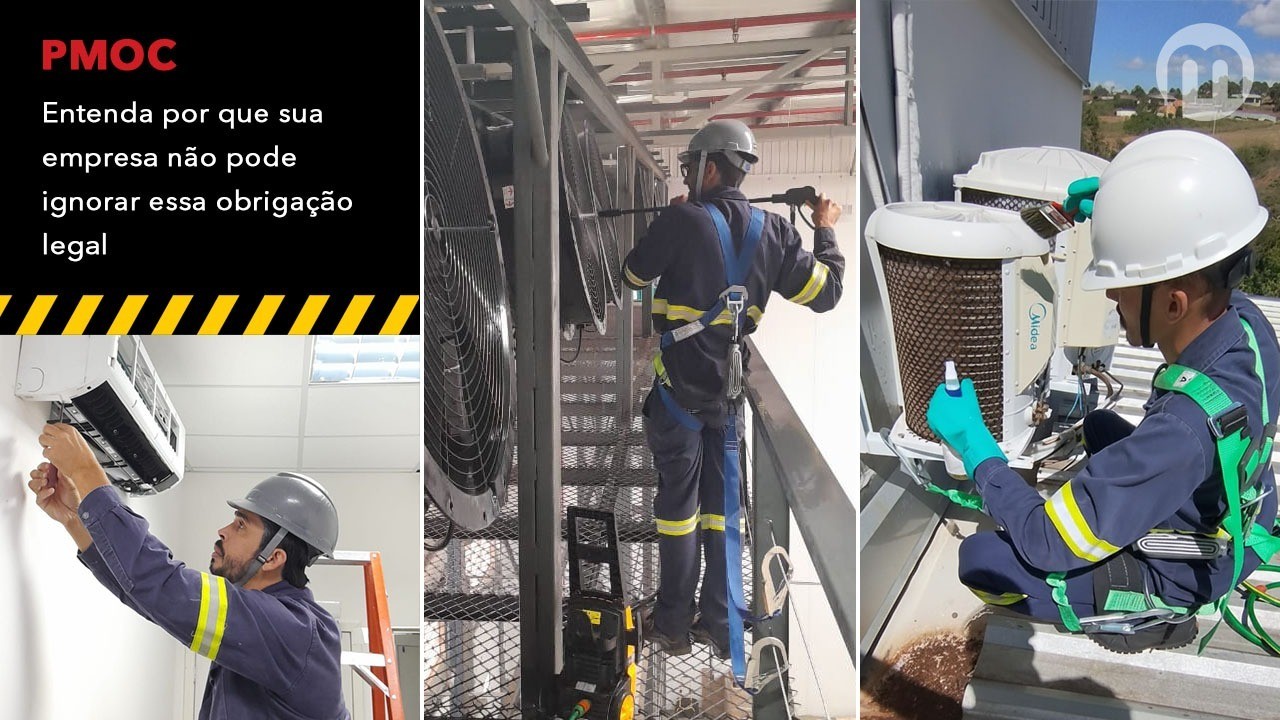

Mesmo os equipamentos que não tem um sistema de automação embarcada ou conectividade, sejam eles equipamentos críticos ou não, podem ser assistidos pela tecnologia. Nesse grupo de equipamentos é possível acoplar sistemas de sensoriamento via IoT para fazer o monitoramento online dos subsistemas que precisam ser mantidos.

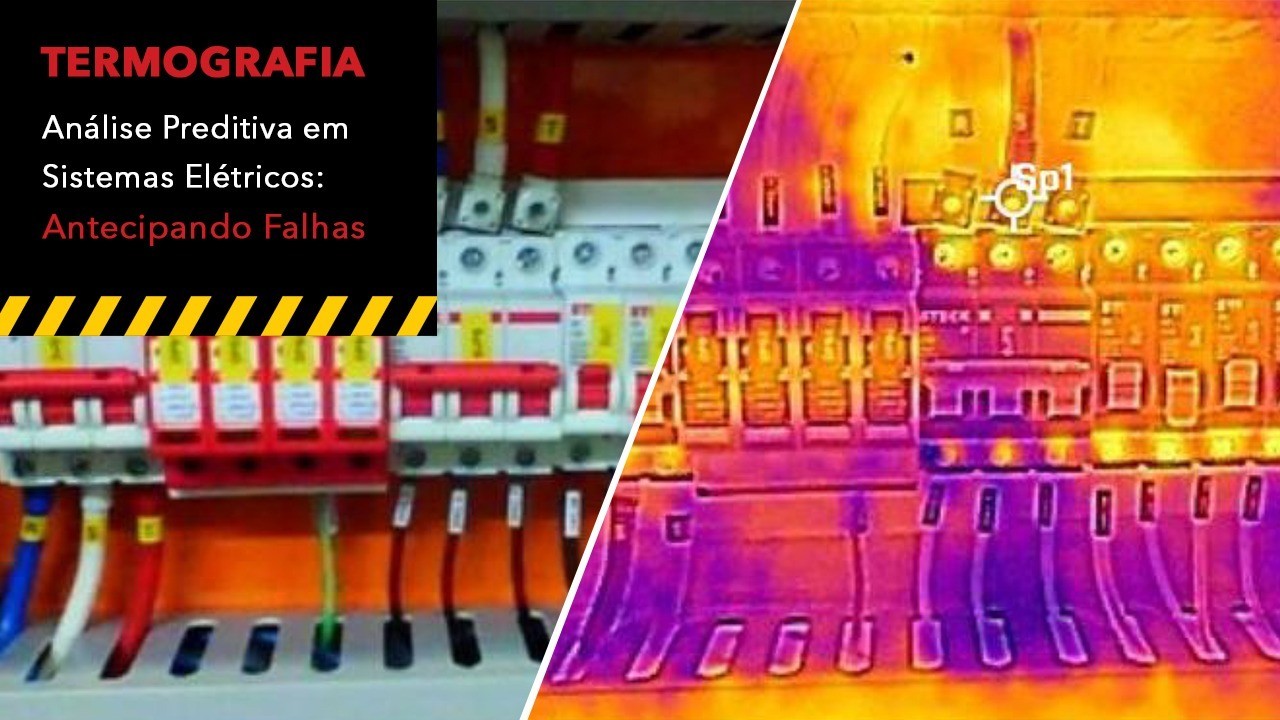

Através de dispositivos IoT, como sensores, podemos fazer a coleta de dados para atuar de forma preditiva. Existem no mercado sensores tecnologia IoT embarcada para monitorar temperatura, vibração, pressão etc., fornecendo dados que podem ser acompanhados para informar a tendência de falha em um equipamento. Dessa forma, o CMMS notifica o setor de manutenção para a atuação preventiva na possível falha, antes que ela ocorra. Por exemplo, é possível instalar um sensor para analisar o índice de vibração de um motor ou conjunto. Quando os índices de vibração ultrapassam os limites propostos, a Manutenção é notificada e tem a oportunidade, dependendo da criticidade, de programar a parada do equipamento junto ao PCP, ou se for o caso, promover a substituição das peças com desgaste e alinhamento do conjunto sem o prejuízo da parada de máquina.

Quais tecnologias 4.0 são aplicáveis para cada grupo de equipamentos do parque?

Para responder essa pergunta é importante entender as camadas de cada processo, se a transformação será tratada em uma vertical (por setor) ou na horizontal (por camada). Olhando para as camadas podemos tratar o IoT e a integração direta TA-TI como meios de coleta de dados de máquina, oferecendo recursos para a leitura em tempo real de dados de chão de fábrica.

Desse modo, olhando numa vertical de transformação, essas tecnologias são a base de uma coluna (pirâmide) de transformação. Nas camadas acima, temos as tecnologias que, embora estejam atribuídas a um determinado grupo de equipamentos, elas podem auxiliar na análise de dados em tempo real para previsão de falhas, utilizando IA, por exemplo.

Na Máxima Manutenção entendemos que todas as tecnologias são o meio, não o fim.

O que faz a diferença na aplicação da tecnologia é a capacidade de análise caso a caso do plano de manutenção e controle, e esperamos estar contribuindo com insights através de nossas publicações.

Acompanhe, participe, comente.

Renato Buttini

Diretor da Máxima Serviços Industriais