Montar um bom PCM requer, primeiramente, fazer o mapeamento dos ativos que estão sob a responsabilidade da manutenção, não limitando apenas aos equipamentos aplicados diretamente à manufatura, mas também à toda a infraestrutura de apoio e de fase crítica, e outros que possam ser incluídos na carteira de gestão de ativos.

No processo de mapeamento é importante determinar quais são os equipamentos críticos, não críticos, e claro, os essenciais ou supercríticos. Existem subdivisões e subgrupos de equipamentos inerentes a cada tipo de negócio, mas para estabelecermos uma visão macro e comum à maioria, vamos categorizar da seguinte forma:

Equipamentos críticos: Normalmente são os que demandam mais atenção dos gestores, eles estão diretamente ligados ao objetivo da manufatura, ou da operação da empresa. Dentre podemos citar também os equipamentos que estão ligados à manufatura dos itens “carro chefe” da empresa, por exemplo: linhas de produção, máquinas de embalagem, injetoras, esteiras etc. Existe uma infinidade deles de acordo com o que cada empresa produz ou opera.

Equipamentos não críticos: São aqueles que precisam ser mantidos, mas suas falhas não interrompem a operação da empresa. Em geral fazem parte da infraestrutura de apoio, ou se ligados à manufatura, não impactam diretamente o faturamento da empresa, por exemplo: máquinas que produzem “buffer” de subprodutos, máquinas que tem backup produtivo, portões internos, lâmpadas de corredor, tomadas de serviço não especifico, etc.

Equipamentos Essenciais (supercríticos): Em geral, são equipamentos ligados a infraestrutura de fase crítica e estão diretamente ligados à segurança. São aqueles cuja falha seria catastrófica para o funcionamento da empresa ou segurança das pessoas. Dentre equipamentos essenciais podemos citar: servidores, sistema de detecção e combate a incêndio, compressores de ar, geradores de energia etc.. Embora alguns desses equipamentos não estejam visíveis à maioria dos colaboradores de uma empresa, eles devem fazer parte do PCM e serem assistidos na rotina de manutenção.

Depois de feito o mapeamento e conhecida a criticidade dos equipamentos e infraestrutura que compõem a carteira de ativos, é a hora de avaliar os recursos disponíveis (equipe e ferramentas).

Fazer uma criteriosa análise das habilidades dos mantenedores, equipamentos e ferramentas disponíveis e a relação com as suas disciplinas de MO é importante para determinar como e onde melhorar as competências de nossas equipes, seja por treinamentos ou recolocação. O fato é que não adianta direcionar um serviço de lubrificação para um soldador, ou pedir para um eletricista predial fazer o back-up de um CLP. Toda a ideia, lembrando, de planejamento de manutenção é produzir previsibilidade, estabilidade nas operações e eliminação de gargalos e custos associados.

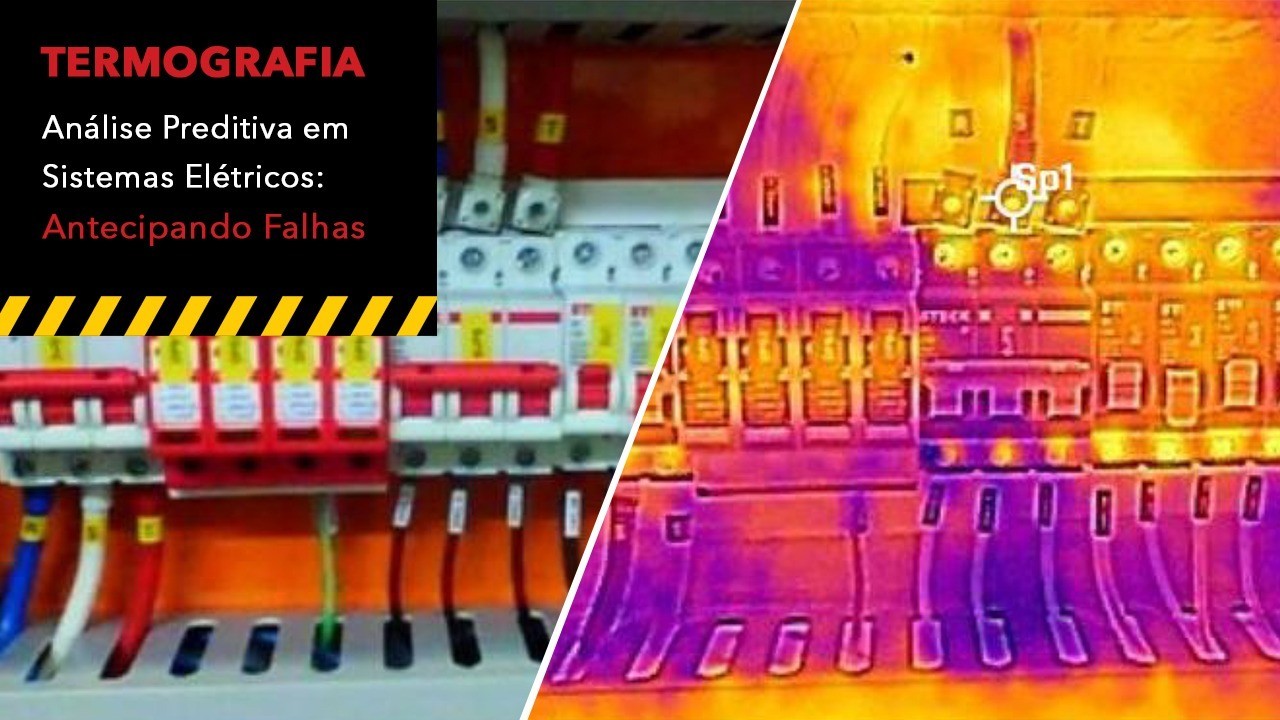

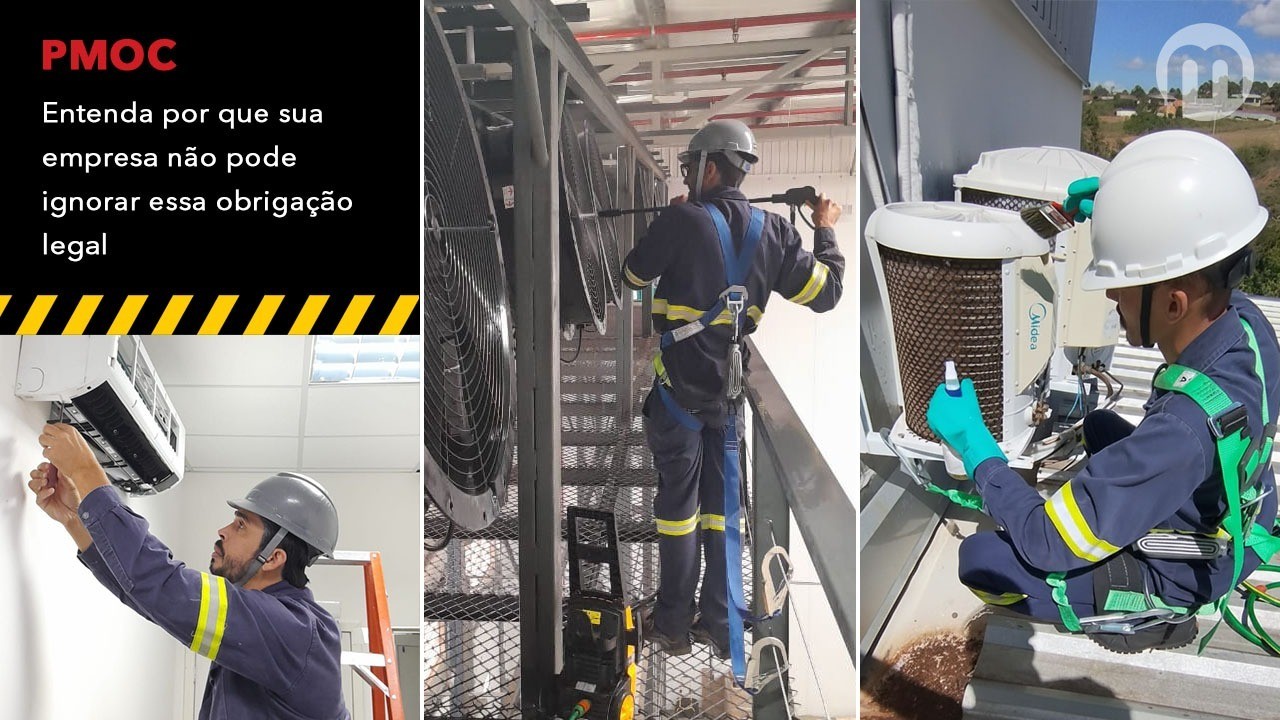

Outro ponto é a avaliação de ferramentas de forma a oferecer ferramental eficiente, que permita ao profissional de manutenção melhorar seus processos. Vale a pena sua empresa manter ferramentas de engenharia de aplicação (softwares de PLC e/ou ferramentas de análise preditiva)? O custo é compatível com a demanda, ou seria melhor terceirizar essas oportunidades? Tem se tornado comum empresas de manufatura terceirizar alguns serviços que, embora sejam especializados, podem ser realizados por empresas contratadas com o objetivo de diminuir o custo fixo.

Enfim, esta é uma análise de deve ser feita com certa regularidade.

Feita a apreciação sobre o que temos para cuidar, versus os recursos disponíveis, é hora de partir para planejamento preventivo/ preditivo da carteira de ativos, com base nas recomendações aplicáveis para cada ativo, considerando as recomendações dos fabricantes dos equipamentos para a manutenção preventiva, a legislação (se aplicável) e o atendimento às normas técnicas.

Para uma jornada de transformação produtiva, recomendamos montar um fluxograma (personalizado para sua empresa), indicando as interfaces da manutenção e como elas são atribuídas no departamento, exemplo:

Esse é um modelo de fluxograma básico, mas ilustra a ideia macro dos processos de manutenção. Antes de reproduzi-lo para a sua realidade, procure entender qual é o fluxo de sua empresa de modo a criar um fluxograma assertivo.

A partir do fluxograma iremos identificar onde e como as tecnologias podem contribuir para melhorar a manutenção da sua empresa, assim, finalizada essa etapa, estaremos aptos a questionar onde, como e o quanto investir nas tecnologias disponíveis e determinar o uso inteligente delas dentro da nossa realidade. Cada umas dessas questões serão respondias nas próximas edições do nosso newsletter.

Digitalização de processos e suprimentos:

Como digitalizar os processos de manutenção e tornar os dados acessíveis?

Como mapear e integrar os suprimentos de manutenção usando tecnologia “digital twins”?

Integração de tecnologia com o chão de fábrica:

Quais tecnologias 4.0 são aplicáveis para cada grupo de equipamentos do parque?

O que deve estar integrado via TA/ TI? (tecnologia da automação e tecnologia da informação)

Onde posso usar recursos de IOT para monitorar equipamentos?

Tecnologia para análises de falhas e suporte ao processo:

Onde usar AI para dar suporte à análise de falhas?

Onde e quando vale a pena usar RA para apoiar os processos de manutenção?

Indicadores e conclusão:

Quais indicadores devo considerar no meu PCM e como estruturá-los?

Avaliação de resultados.

Acompanhe, participe, comente.

Renato Buttini

Diretor da Máxima Serviços Industriais

.jpg)