Os terminais de cargas desempenham um papel crucial na cadeia de suprimentos, facilitando o fluxo eficiente de mercadorias entre fornecedores, clientes e centros de distribuição. Para garantir operações contínuas e eficazes, é essencial que esses terminais implementem uma estratégia de manutenção inteligente e bem coordenada.

Sabemos que dentro de um armazém logístico, diferentes processos desempenham um papel crucial no fluxo de mercadorias e na gestão eficiente do estoque. Muitos desses processos são ou podem ser automatizados para aumentar a eficiência, reduzir erros e otimizar os recursos humanos disponíveis. Vamos falar sobre cada um deles:

1. Recepção de Mercadorias: Durante a recepção, scanners de códigos de barras ou RFID são empregados para identificar e registrar as mercadorias. Robôs autônomos podem ser utilizados juntos com soluções convencionais, como esteiras de roletes ou correias.

2. Armazenagem: Na etapa de armazenagem, sistemas automatizados de estantes com transelevadores são utilizados, constituídos por estruturas mecânicas para suportar o peso das mercadorias e elevadores elétricos para movê-las verticalmente. Esses sistemas são controlados por soluções WMS.

3. Movimentação de Mercadorias: Durante a movimentação, esteiras transportadoras automatizadas são empregadas, compostas por componentes mecânicos como roletes com rollerdrivers ou correias transportadoras convencionais. Veículos guiados automaticamente (AGVs) podem ser utilizados para fazer a movimentação dentro do armazém.

4. Picking: No processo de picking, tecnologias automatizadas como sistemas de pick-by-light (indicadores luminosos com display de contagem) indicam aos operadores quais e quantos produtos devem constituir determinado pedido. Estes sistemas estão integrados ao WCS e podem ser empregados juntos com prateleiras motorizadas ou esteiras rolantes de alimentação.

5. Embalagem: Durante a embalagem, máquinas automatizadas de embalagem empregam sistemas mecânicos, como braços robóticos e esteiras de transporte, as vezes até para manipular e posicionar os produtos ou embalagens. Essas máquinas podem, inclusive, serem totalmente integradas aos sistemas de automação.

6. Validação: Na etapa de validação, sistemas de verificação automatizada utilizam sensores de visão computacional, scanners de código de barras, ou até fazer a validação pelo peso total da caixa, inspecionando a qualidade e integridade dos produtos embalados. Os dados coletados são processados pelos sistemas integrados para identificar quaisquer problemas ou discrepâncias.

7. Sorter: O sorter é composto por esteiras transportadoras equipadas com sistemas de direcionamento eletromecânico, como desvios ou basculantes controlados eletronicamente. Sensores e scanners são utilizados para identificar as caixas para direcioná-las para as saídas corretas de acordo com os critérios de classificação definidos.

8. Expedição: Durante a expedição, sistemas de etiquetagem automática com impressoras e aplicadores de etiquetas automatizados fazem a identificação dos produtos e seus destinos finais. Sistemas de carregamento de caminhões utilizam guinchos e elevadores mecânicos, controlados eletronicamente, para carregar os produtos nos veículos de transporte.

Como vimos, dentro de um terminal de cargas existe uma gama diversificada de soluções tecnológicas que podem estar empregadas como solução das operações. Desde as esteiras transportadoras, estruturas mecânicas, carros autônomos, sistemas pneumáticos para desvios de produtos e para o alinhamento automático de esteiras, dentre tantos outros sistemas mecânicos, como motoredutores, guias de esteiras, proteções etc., além dos sistemas elétricos, como painéis, motores, scanners, sensores, eletroválvulas e controladores empregados nesses sistemas. Mas ainda há muito o que se falar sobre os componentes e disciplinas técnicas que precisam ser assistidas para garantir a eficiência operacional de um armazém, como niveladoras de docas, porta paletes, portas das docas, infraestruturas diversas, etc. Ou seja, engana-se quem (como eu, que vim da indústria) subestima a tecnologia e a complexidade de um armazém logístico. E nem falamos sobre climatização, que é muito robusta em armazéns de lifescience!

Em termos técnicos de operação, os sistemas precisam ser entendidos e mantidos em sua totalidade, porque o trabalho técnico só pode ser considerado bem-sucedido, quando a caixa estiver adequadamente alocada dentro do caminhão.

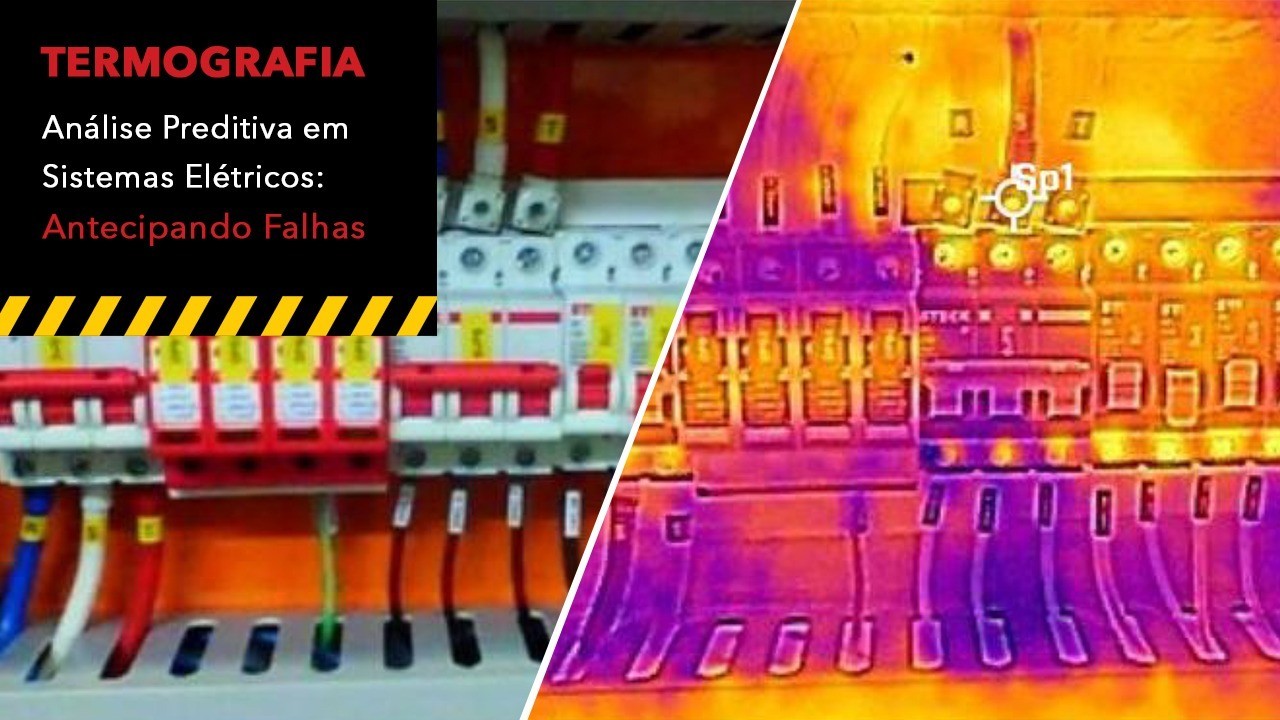

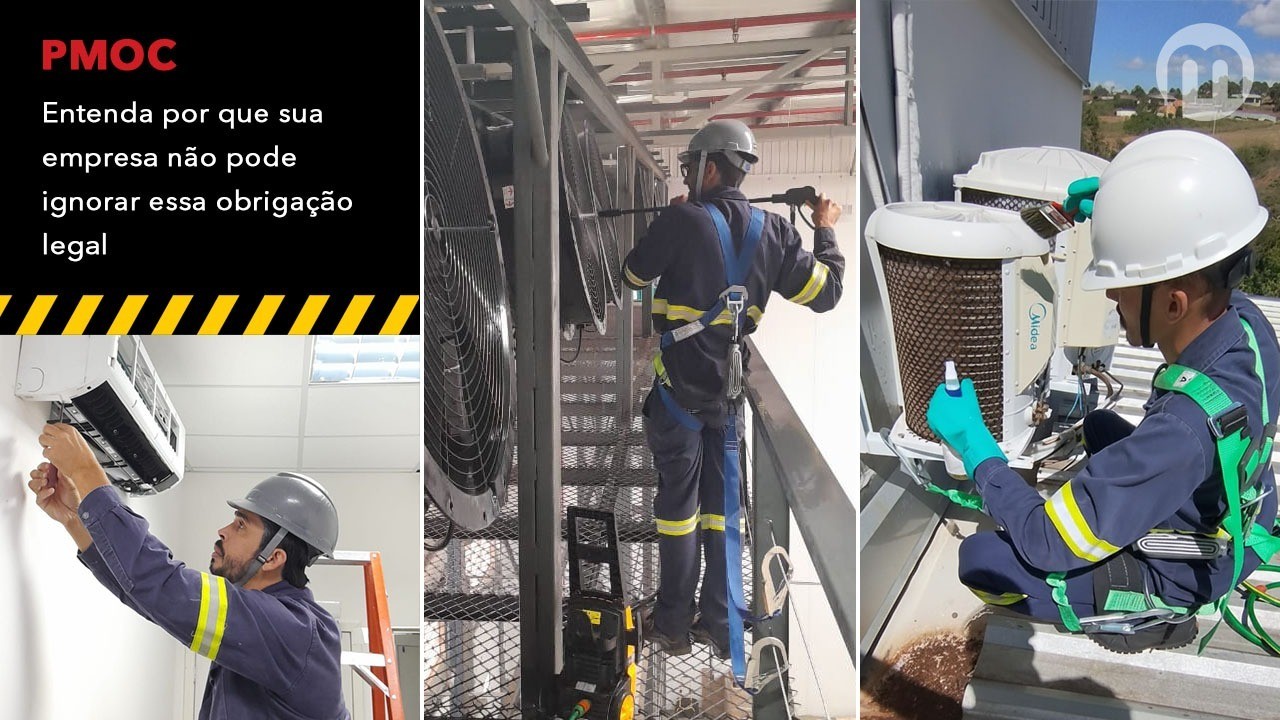

Cada um desses equipamentos ou sistemas de processamento requer uma expertise específica para manutenção e operação. Por exemplo, técnicos especializados em mecânica podem lidar com o ajuste preciso dos rolos das esteiras, enquanto eletrônicos são responsáveis pelo funcionamento correto dos scanners de código de barras. Por sua vez, os profissionais de automação garantem a integração entre os sistemas de gerenciamento e controle, ao mesmo tempo que outros técnicos, como eletromecânicos, garantem o funcionamento dos equipamentos de menor complexidade técnica, como niveladoras, por exemplo. Podemos ainda citra os mecânicos de refrigeração, artífices de manutenção e tantas outras disciplinas técnicas necessárias para garantir a performance operacional. Vale ressaltar, ainda, a importância dos laudos técnicos de engenharia multidisciplinar, que desempenham um papel crucial na validação e garantia da legitimidade técnica das operações.

Geralmente, os fornecedores de equipamentos e soluções para logística oferecem suporte técnico para garantir o funcionamento de seus sistemas, mas o Operador Logístico precisa ter sua Manutenção própria ou terceirizada, capaz de dar atenção às principais demandas e minimizar o tempo de indisponibilidade dos equipamentos, garantindo a performance de sua operação. A gestão da manutenção de uma operação logística tem suas peculiaridades e é necessário definir o papel de cada membro da equipe, seja ela própria, ou terceirizada(s), trabalho colaborativo com as empresas que ofereceram as soluções implementadas e com empresas especializadas em manutenção, cruciais para suportar a eficácia operacional.

Saber qual é a estratégia da companhia para a operação e mensurar o preço e o impacto da indisponibilidade do(s) equipamento(s) é o primeiro passo para criar a estrutura de um P.C.M. robusto com cronogramas e atividades bem definidas para a equipe operacional da manutenção. Por fim, dependendo do tamanho e da complexidade de cada operação, funções táticas podem ser necessárias para fazer o alinhamento entre a parte estratégica e a(s) equipe(s) de manutenção, fazendo a interpretação do P.C.M., e a coordenação de tarefas de diferentes empresas ou disciplinas técnicas, alinhadas simultaneamente, focando na otimização dos indicadores de manutenção.

Como pode ver, o papel da manutenção, antigamente visto como uma função secundária confinada a uma pequena sala de técnicos, responsável apenas por tarefas básicas como lubrificação de máquinas e troca de peças, evoluiu de forma extraordinária nos dias de hoje. Tornou-se um segmento protagonista e estratégico dentro das operações logísticas, assumindo uma posição central na garantia do funcionamento contínuo e eficiente dos terminais. À medida que a automação permeia cada aspecto da logística, a manutenção transcende sua natureza reativa para se tornar um elemento proativo e essencial na otimização do desempenho operacional. Agora, é reconhecida como uma disciplina multifacetada e multifuncional, exigindo expertise em uma ampla gama de áreas, desde mecânica e eletrônica até automação e análise de dados. Esse novo cenário coloca os profissionais de manutenção no centro das operações, desempenhando um papel crucial na prevenção de falhas, na maximização da eficiência e na garantia da qualidade do serviço prestado.

Para saber mais, confira outras matérias relacionadas ao tema e, se fizer sentido para você, converse com a Máxima para saber detalhadamente como podemos ajudar a sua operação a performar melhor.

Renato Buttini

Diretor da Máxima Serviços Industriais