Se você acha que sua empresa está distante de usufruir todos os recursos disponíveis para montar um PCM de alto retorno, você não está sozinho. A realidade de quem acompanha a produção e, consequentemente, a manutenção de ativos na maioria das pequenas e médias empresas, sabe que o Brasil está muito aquém do ideal, repercutindo negativamente na nossa produtividade e competitividade dentro do mercado nacional e internacional.

O mundo não para e se nossas empresas não acompanharem o ritmo dessa evolução tecnológica muito em breve estaremos completamente obsoletos.

Mas, o que efetivamente atrapalha o nosso desenvolvimento no setor?

Quem acredita que são os custos financeiros está muito longe da verdade. Hoje em dia os custos de investimentos em equipamentos, sensores e sistemas de gestão são relativamente baratos e acessíveis à menor das empresas.

Entretanto, a implementação de um PCM 4.0 no Brasil enfrenta, de fato, alguns desafios:

FALTA DE CONHECIMENTO E TREINAMENTO: Muitos profissionais podem não ter conhecimento suficiente sobre a tecnologia de manutenção 4.0 e como programá-la de forma eficaz.

Em geral as pessoas de manutenção estão focadas nas atividades do dia a dia que acabam negligenciando o futuro. Estão mais preocupados em resolver os problemas da fábrica do que olhar no longo prazo, foco no urgente em vez do importante. Desse modo, deixam de dar atenção ao retrabalho do time de PCM!

Vivemos uma era em que não se pode limitar o conhecimento apostando no que vem funcionando até o momento. Precisamos aproveitar a acessibilidade de novas tecnologias e aplica-las em nossos parques industriais, não se limitando apenas à instalação de sensoriamento em máquinas, mas buscar também a alta disponibilidade de dados para analises e diagnósticos mais rápidos e precisos. Precisamos treinar e capacitar nossa MO, de ponta a ponta, liderança e mantenedores, e assim preparar nossas equipes para a transformação digital. É necessário se inteirar sobre o tema, estudar, entender como cada empresa se encaixa no contexto da inovação, da automação, da geração e do processamento de dados.

INTEGRAÇÃO COM SISTEMAS EXISTENTES: Integrar um PCM 4.0 com sistemas existentes pode ser um desafio, pois requer a identificação de pontos de integração, soluções de integração e ajustes de configuração.

Quem trabalha com manutenção industrial conhece bem o problema. Mesmo os grandes players que usam módulos PM de grandes ERPs, acabam deixando para a equipe as Ordens de Serviço em papel, que precisam ser depois digitalizadas, numa realidade onde falta tempo e pessoal para fazer isso. Quando as OS finalmente chegam ao sistema, conflitam com programações preventivas, desacreditando todo o trabalho do PCM.

Já na ponta, fora da sala do PCM, a falta de acesso à informação do histórico de manutenção na hora da análise de falhas em campo acaba impactando o rendimento da equipe em solucionar problemas complexos e atinge diretamente no MTTR. Às vezes, as empresas até tem o histórico no banco de dados, mas os mantenedores acabam não tendo fácil acesso a ele.

Mesmo diante desse cenário aparentemente caótico, é possível trazer os avanços da quarta revolução industrial para os seus processos de maneira gradual e estratégica, a partir de um bom planejamento.

FALTA DE REGULAMENTAÇÃO: Não há, no Brasil, uma regulamentação clara e consistente sobre o uso da tecnologia de manutenção 4.0, de forma a alicerçar o desenvolvimento nacional nessa área.

O que existem são diversas normas técnicas multidisciplinares (NR-10, 12, 33, 35) NBR 5410, que abordam o tema de manutenção de acordo com as premissas de cada disciplina, mas nenhuma está suportando exclusivamente o tema Boas Práticas de Manutenção.

Uma norma pouco conhecida é a NBR 5674, que fala sobre manutenção predial e que procura esclarecer e delinear a metodologia para a implantação de um programa de manutenção nas edificações, com foco na prevenção da degradação natural e manutenção do desempenho dos sistemas, elementos ou componentes dos edifícios.

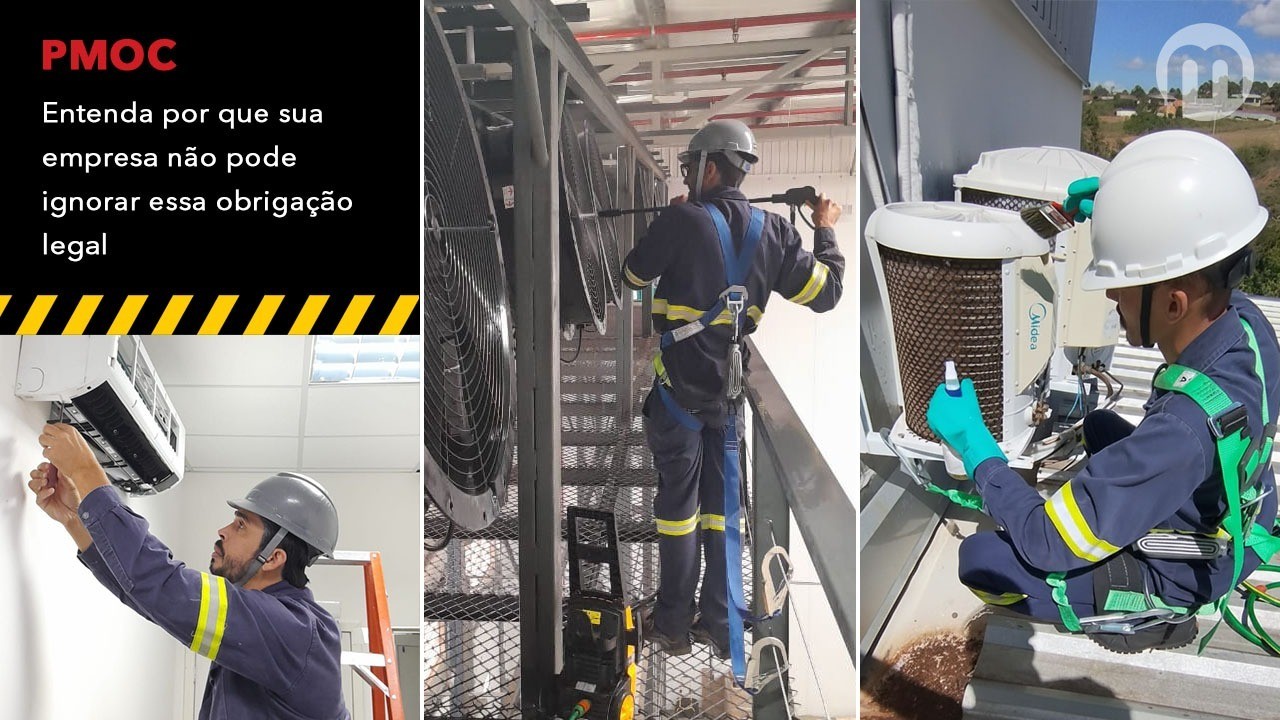

Na área de climatização, existe uma portaria do MS n°3.523 que trata da execução do Plano de Manutenção Operação e Controle (PMOC) a todos os edifícios de uso público e coletivo que possuem ambientes de ar interior climatizado artificialmente e também, aos ambientes climatizados de uso restrito, tais como aqueles dos processos produtivos, laboratoriais, hospitalares e outros.

Nesse caso e nos demais, a tecnologia de suporte avança muito rápido, deixando em grande parte na mão dos gestores a definição do que fazer e como fazer, estando diretamente ligado a cultura e conhecimento, muitas vezes orientados por boas práticas adicionais, como o sistema Lean, 5S entre outros.

BARREIRAS CULTURAIS: De todos os nossos entraves, o maior problema é, sem dúvida, de ordem cultural. A mudança de mentalidade e a adesão à cultura de manutenção 4.0 podem ser desafiadoras para algumas empresas e equipes, especialmente se eles estavam acostumados com as abordagens mais tradicionais.

O Brasileiro não costuma fazer investimentos de longo prazo, tem horror a mudanças e a quebra de uma cultura operacional que, em primeira instância, parece estar funcionando a contento. Brasileiro não mexe em time que está ganhando, até descobrir que não está mais jogando com os mesmos recursos que seu concorrente. Em termos de tecnologia isso é uma temeridade! Porque não se resolve apenas comprando novas tecnologias, tem que se levar em conta o prazo para absorver e se adaptar ao novo conhecimento e suas formas de gestão.

Como superar as barreiras culturais, criando uma mentalidade aberta às mudanças?

Mudanças nunca são fáceis, mas tudo o que existe é o estranhamento com novas tecnologias e o sentimento de inadequação, que causa desconforto e resistência. Mas, como tudo na vida, o princípio da mudança está na disposição em aceitar o desafio, mudar de atitude, e o próprio processo de aprendizado proporciona a confiança para seguir em frente. Veja aqui algumas maneiras de superar as barreiras culturais e criar uma mentalidade aberta à mudança:

Comunicação e objetivos claros: Fornecer informações claras e precisas sobre a implementação do PCM 4.0, incluindo seus benefícios e como será realizado, ajudando a dissipar as preocupações e desafios culturais.

Envolvimento dos funcionários: Envolver os funcionários no processo de implementação do PCM 4.0, por meio de treinamentos, palestras em equipe e apresentações, ajudam a aumentar a compreensão e o engajamento da equipe.

Liderança comprometida: A liderança deve ser um defensor ativo da mudança e apoiar a implementação do PCM 4.0, fornecendo recursos e encorajando a equipe a se adaptar às novas práticas.

Demonstração de resultados: Mostrar os resultados concretos da implementação do PCM 4.0, como aumento da eficiência, redução de custos e melhoria da qualidade, ajudará a motivar a equipe a adotar a nova abordagem.

Aprendizado contínuo: Oferecer oportunidades de aprendizado e treinamento para a equipe, para que eles possam aprender e se adaptar à nova tecnologia de manutenção, ajudar a aumentar sua confiança e compreensão.

Além disso, é importante lembrar que mudar a cultura leva tempo e requer paciência, consistência e perseverança para que sejam alcançados resultados alcançados.

Semana que vem vamos começar a preparar um PLANO PCM 4.0 e abordar quais são os passos iniciais para montar um bom PCM . Na sequência, falaremos quais tecnologias ajudarão na implantação do PCM 4.0.

E para você? Como o PCM é realizado na sua empresa? Em sua opinião, quais são os maiores entraves para a implementação de um programa PCM verdadeiramente automatizado?

Acompanhe, participe, comente.

Renato Buttini

Diretor da Máxima Serviços Industriais